- اپوکسی

- رزین اپوکسی پلی آمین

- رزین اپوکسی پلی آمید

- رنگ اپوکسی پلی آمید براق

- رنگ اپوکسی پلی آمید مات

- پرایمر کفپوش اپوکسی پلی آمید

- پرایمر کفپوش اپوکسی پلی آمین

- ماستیک میانی کفپوش اپوکسی 14%

- ماستیک میانی کفپوش اپوکسی 16%

- روکش کفپوش اپوکسی غلطکی 16%

- روکش کفپوش اپوکسی غلطکی 18%

- روکش کفپوش اپوکسی خودتراز 20%

- روکش کفپوش اپوکسی خودتراز 25%

- روکش کفپوش اپوکسی غلطکی ضد اسید 25%

- روکش کفپوش اپوکسی ابر و بادی متالیک 25%

- روکش اپوکسی آنتی استاتیک

- پرایمر اپوکسی آنتی استاتیک

- سایر متریال

- جنس و اجرا

- اپوکسی

- پوشش اپوکسی آنتی داست

- کفپوش اپوکسی آنتی استاتیک با شبکه مسی

- کفپوش اپوکسی پوست پرتقالی 1 میل

- کفپوش اپوکسی پوست پرتقالی 2میل

- کفپوش اپوکسی پوست پرتقالی3 میل

- کفپوش اپوکسی پوست پرتقالی 4میل

- کفپوش اپوکسی پوست پرتقالی 5میل

- کفپوش اپوکسی خودتراز

- کفپوش اپوکسی خودتراز 3 میل

- کفپوش اپوکسی آنتی استاتیک 4 میل

- کفپوش اپوکسی گرانیتی

- کفپوش اپوکسی گرانیتی کم تراکم

- کفپوش اپوکسی گرانیتی پر تراکم

- کفپوش اپوکسی ابر و بادی 3 میل

- پلی اورتان

- اپوکسی

- پلی اورتان

- ترازو

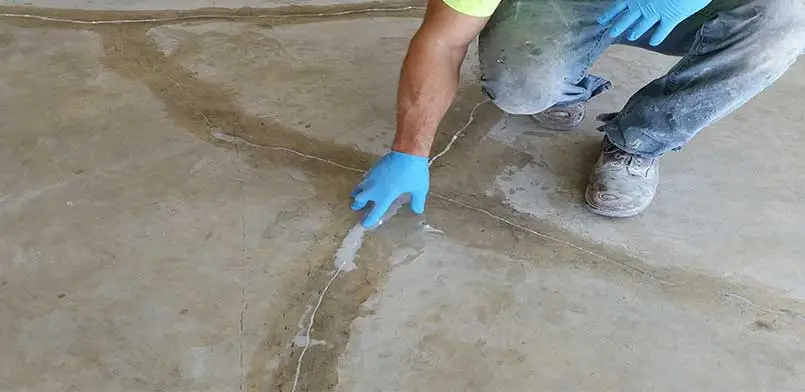

ترمیم ترک بتن قبل از اعمال پوشش اپوکسی

اهمیت سلامت بستر بتن برای دوام پوشش اپوکسی

زیرساخت های بتنی، به دلیل مقاومت فشاری بالا و هزینه نسبتاً مناسب، در صنایع مختلف، از کف کارخانجات و پارکینگ ها گرفته تا سازه های آبی و مخازن، کاربرد گسترده ای دارند. با این حال، بتن به طور طبیعی مستعد ترک خوردگی است. این ترک ها، چه در مراحل اولیه ساخت و چه در طول عمر بهره برداری سازه، می توانند پیامدهای جدی برای عملکرد کلی سیستم حفاظتی ایجاد کنند. یکی از رایج ترین و مؤثرترین روش های محافظت از سطوح بتنی، استفاده از سیستم های پوشش دهی با رزین است.در میان این پوشش ها، سیستم های پوشش اپوکسی به دلیل چسبندگی عالی، مقاومت شیمیایی بالا و خواص مکانیکی مطلوب، شهرت زیادی دارند.

بیشتر بدانید : کفپوش اپوکسی

اما موفقیت بلندمدت هر سیستم پوششی، به طور مستقیم به شرایط بستر (زیرآیند) بتنی وابسته است. یک بستر ترک خورده یا آسیب دیده، حتی با استفاده از مرغوب ترین مواد، به یک مانع نفوذ ناپذیر تبدیل نخواهد شد.

ترک ها به عنوان مسیرهای هدایتی عمل می کنند که رطوبت، مواد شیمیایی مهاجم و عوامل خورنده را به عمق سازه هدایت کرده و در نهایت موجب تخریب لایه چسبنده یا بلند شدن (تاول زدن) لایه پوشش اپوکسی می شوند.

بنابراین، ترمیم علمی و تخصصی ترک های بتن پیش از اعمال هرگونه لایه محافظ، نه یک انتخاب، بلکه یک الزام فنی است. این مقاله به بررسی مراحل علمی، روش های تشخیص و تکنیک های ترمیم استاندارد برای اطمینان از ایجاد یک زیرساخت مستحکم و پایدار قبل از اجرای موفقیت آمیز پوشش اپوکسی می پردازد.

بیشتر بدانید : کفپوش پلی اورتان

طبقه بندی علمی ترک ها

ترک ها در سازه های بتنی بر اساس منشأ، اندازه و اهمیت سازه ای به دسته های مختلفی تقسیم می شوند. درک دقیق نوع ترک، اولین گام در انتخاب روش ترمیم مناسب است. عدم تفکیک این طبقه بندی منجر به استفاده از روش های نامناسب شده و شکست سریع ترمیم را در پی خواهد داشت.

جهت مشاوره و سفارش از راسا پلیمر :

09120062305

ترک های سازه ای (Structural Cracks)

این دسته از ترک ها معمولاً نتیجه بارهای بیش از حد طراحی، نشست نامتعادل فونداسیون، یا ضعف در طراحی سازه هستند. عرض این ترک ها اغلب بزرگتر از { سه صدم میلی متر} بوده و ممکن است در طول زمان توسعه یابند.

- ویژگی ها: اغلب در محل های تنش برشی یا خمشی بالا دیده می شوند. میزان جابجایی در دو طرف ترک قابل مشاهده است.

- اهمیت ترمیم: ترمیم این ترک ها حیاتی است، زیرا سلامت و ایمنی سازه را تحت تأثیر قرار می دهد. ترمیم ناکافی باعث نفوذ آب و خوردگی آرماتورها و در نهایت کاهش مقاومت سازه می شود.

ترک های غیر سازه ای (Non Structural Cracks)

این ترک ها معمولاً به دلیل انقباض و تورم حرارتی، یا فرآیندهای زودرس در بتن ریزی ایجاد می شوند و مستقیماً بر ظرفیت باربری سازه تأثیر نمی گذارند، اما زیبایی ظاهری و نفوذپذیری سطح را افزایش می دهند.

بیشتر بدانید : بهترین برند اپوکسی در ایران

- ویژگی ها: عرض معمولاً کمتر از 0.3 میلی متر. اغلب به صورت شبکه ای یا پراکنده در سطح دیده می شوند.

ترک های انقباضی (Drying Shrinkage Cracks)

این ترک ها ناشی از تبخیر آب اضافی بتن تازه و همچنین اثرات محیطی (مانند خشک شدن سریع سطح) هستند. این ترک ها اغلب در ساعات یا روزهای اولیه پس از اجرا ظاهر می شوند و معمولاً عرض کمی دارند.

- اهمیت ترمیم: اگرچه از نظر سازه ای اهمیتی ندارند، اما برای اجرای یکپارچه پوشش اپوکسی باید کاملاً پر شوند تا از نشت مواد یا ضعف چسبندگی جلوگیری شود.

بیشتر بدانید : کفپوش ضد آب

روش های آماده سازی سطح پیش از ترمیم

روش های آماده سازی سطح پیش از ترمیم

پیش از هرگونه اقدام ترمیمی، سطح بتن باید کاملاً آماده سازی شود. آماده سازی ضعیف سطح، حتی بهترین مواد ترمیمی را نیز قادر به چسبیدن مؤثر نخواهد کرد. سطح باید از هرگونه آلودگی، مواد سست، روغن، چربی و لایه های اکسید شده عاری باشد.

پاکسازی مکانیکی و حذف مواد سست

مراحل اولیه شامل حذف بتن سست یا آسیب دیده است. این کار معمولاً با استفاده از ابزارهای ضربه ای یا ماله های برقی صورت می گیرد.

سندبلاست و شات بلاست (Shot Blasting)

شات بلاست یکی از مؤثرترین روش ها برای ایجاد پروفیل سطح مورد نیاز (CSP – Concrete Surface Profile) است. این فرآیند، با پرتاب ساینده ها با سرعت بالا به سطح، یک پروفیل زبر و مشخص ایجاد می کند که برای چسبندگی مکانیکی رزین ها حیاتی است.

- اهمیت: عمق پروفیل (معمولاً CSP-2 یا CSP-3) باید متناسب با ویسکوزیته ماده ترمیمی و پوشش اپوکسی نهایی انتخاب شود. شات بلاست نه تنها آلودگی ها را برمی دارد، بلکه بهترین سطح چسبندگی را فراهم می آورد.

اسکراپینگ (Scraping) و شستشو با آب پرفشار

در برخی موارد، به خصوص برای حذف آلودگی های سطحی یا لایه های نازک رنگ قدیمی، از اسکراپرهای صنعتی استفاده می شود. پس از آن، تمیز کردن سطح با آب پرفشار (واترجت) برای زدودن گرد و غبار حاصل از فرآیندهای مکانیکی ضروری است. در نهایت، سطح باید کاملاً خشک شود (رطوبت سطحی باید به کمتر از 4% برسد) پیش از اعمال مواد ترمیمی یا پرایمر.

بیشتر بدانید : کفپوش اپوکسی گرانیتی

تکنیک های ترمیم ترک های سازه ای: تزریق اپوکسی با فشار

ترمیم ترک های سازه ای نیازمند بازگرداندن یکپارچگی مکانیکی بتن است. در این موارد، هدف صرفاً پر کردن سطح نیست، بلکه باید خواص الاستیسیته و مقاومت کششی بتن در محل ترک بازسازی شود.

ارزیابی و آماده سازی ترک

ابتدا، مسیر ترک ها باید به دقت نقشه برداری شوند. لازم است دهانه ترک ها به طور دقیق اندازه گیری شود. سوراخ هایی (کوپلینگ ها) در فواصل منظم در طول ترک (معمولاً هر $۲۰ تا ۳۰ \text{ سانتی متر}$) بر روی سطح بتن دریل می شوند. این سوراخ ها محل ورود ماده ترمیمی خواهند بود.

آب بندی موقت سطح

برای اطمینان از تزریق ماده ترمیمی به عمق ترک و جلوگیری از خروج آن به سطح، دهانه اصلی ترک باید با استفاده از یک ماده سریع خشک شونده و قوی (مانند خمیر اپوکسی یا چسب های سیلیکونی با پایه رزینی) به طور موقت مسدود گردد.

تزریق اپوکسی با فشار (Pressure Injection)

- انتخاب ماده: برای ترمیم سازه ای، از رزین های اپوکسی با ویسکوزیته بسیار پایین استفاده می شود تا بتوانند به ترک های باریک نفوذ کنند. این مواد باید دارای استحکام فشاری و کششی نهایی بالاتر یا مساوی بتن اصلی باشند.

- فرآیند تزریق: تزریق از آخرین کوپلینگ (نزدیک ترین نقطه به انتهای ترک) شروع شده و به سمت اولین کوپلینگ ادامه می یابد. تزریق باید تا زمانی ادامه یابد که ماده ترمیمی به صورت یکنواخت از کوپلینگ بعدی خارج شود. این نشان می دهد که کل حجم فضای خالی درون ترک پر شده است.

- تکمیل: پس از خروج رزین از کوپلینگ بعدی، آن کوپلینگ و سوراخ های قبلی با خمیر اپوکسی مسدود شده و اجازه داده می شود تا ماده کاملاً کیور شود.

این روش تضمین می کند که ترک ها به صورت سه بعدی در تمام طول و عمق سازه، با ماده ای مستحکم پر شده اند که در برابر بارهای آتی مقاوم خواهد بود و مانع از نفوذ رطوبت زیر پوشش اپوکسی خواهد شد.

تکنیک های ترمیم ترک های غیر سازه ای: استفاده از گروت ها و ماله کشی

ترک های غیر سازه ای و انقباضی که معمولاً عرض کمتری دارند و نیازی به بازیابی کامل مقاومت سازه ای ندارند، با روش های ساده تر و مقرون به صرفه تر ترمیم می شوند.

آماده سازی شیار (Keyholing)

بر خلاف تزریق فشاری، در این روش ها نیازی به سوراخ کاری نیست. دهانه ترک ها باید به شکل V یا U باز شوند (عمق $۵ تا ۱۰ \text{ میلی متر}$). این کار توسط فرزکاری یا برش سطحی انجام می شود تا سطح بیشتری برای چسبندگی ماده ترمیمی فراهم گردد.

استفاده از گروت های سیمانی پلیمری یا اپوکسی پایه

بسته به میزان ترافیک و شرایط محیطی پس از اعمال پوشش اپوکسی، ماده ترمیم انتخاب می شود:

- گروت های پلیمری: برای ترک هایی که نیاز به انعطاف پذیری کمی دارند یا در مناطقی با تغییرات دمایی بالا استفاده می شوند. این مواد معمولاً با افزودنی های پلیمری اصلاح شده اند تا انقباض کمتری داشته باشند و چسبندگی خوبی به سطح ایجاد کنند.

- ماده پرکننده اپوکسی با پایه پودر: برای پر کردن کامل شیار در ترک هایی که نیاز به مقاومت شیمیایی دارند، از رزین اپوکسی با ویسکوزیته بالاتر که با فیلرهای مناسب (مانند سیلیس دانه بندی شده) مخلوط شده است، استفاده می شود.

تکنیک ماله کشی و پوشش سطحی

پس از آماده سازی شیار و اعمال پرایمر اپوکسی (در صورت نیاز)، ماده ترمیمی به صورت “ماله کشی” یا “فشار دادن” در شیار اعمال می شود. باید اطمینان حاصل شود که ماده به خوبی به دیواره های شیار نفوذ کرده و هیچ فضای خالی باقی نماند. پس از سفت شدن، سطح ترمیم شده باید با استفاده از سنباده زنی بسیار سبک، همسطح سازی شود تا آماده پذیرش پرایمر نهایی و پوشش اپوکسی گردد.

الزامات اجرای نهایی پیش از اعمال پوشش اپوکسی

حتی پس از ترمیم کامل ترک ها، چند مرحله حیاتی وجود دارد که اجرای بی نقص پوشش اپوکسی را تضمین می کند. این مراحل مربوط به کیفیت سطح و شرایط محیطی است.

اطمینان از کیور شدن کامل مواد ترمیمی

بزرگترین اشتباه، اعمال لایه اصلی بر روی مواد ترمیمی است که به طور کامل عمل آوری نشده اند. زمان کیور شدن بسته به نوع رزین و دمای محیط متفاوت است. رزین های اپوکسی باید کاملاً سخت شده و به مقاومت مکانیکی نهایی خود برسند تا بتوانند بارهای وارده از لایه های بعدی را تحمل کنند.

پروفایل سطح (CSP) نهایی

سطح بتن ترمیم شده باید دوباره برای ایجاد پروفیل چسبندگی (CSP) مناسب برای پرایمر آماده سازی شود. اگر مواد ترمیمی سطحی صاف باقی بمانند، پرایمر به خوبی به آن ها نخواهد چسبید. این مرحله شامل سنباده زنی سبک یا اسکراپینگ مجدد است، بدون اینکه به ساختار ترمیم شده آسیب وارد شود.

کنترل رطوبت و دما

رطوبت باقی مانده در بستر بتن، دشمن اصلی چسبندگی هر سیستم پوششی، به خصوص پوشش اپوکسی، است. میزان رطوبت نسبی (RH) بتن باید به دقت، معمولاً با استفاده از روشهای استاندارد مانند کارل فیشر یا سنسورهای بدون تماس (بلتلس)، کنترل شود. برای اطمینان از حداکثر کارایی، درصد رطوبت نسبی بتن باید کمتر از ۴ درصد باشد. همچنین، دمای بستر باید کاملاً در محدوده توصیهشده توسط تولیدکننده رزین قرار گیرد، که به طور معمول بین ۱۰ تا ۳۰ درجه سانتیگراد است تا واکنشهای شیمیایی به درستی صورت پذیرد.

۷. نتیجه گیری و دعوت به اقدام (Call to Action)

ترمیم اصولی ترک های بتن، سنگ بنای موفقیت یک پروژه پوشش دهی است. نادیده گرفتن ترک ها، صرف نظر از عمق یا وسعت آن ها، به معنای سرمایه گذاری بر روی یک زیرساخت معیوب است. این امر قطعاً منجر به شکست زودرس، بلند شدن پوشش، نفوذ مواد خورنده و در نهایت تحمیل هزینه های مجدد سنگین به کارفرما خواهد شد.

ما در راسا پلیمر بر این باوریم که کیفیت پوشش نهایی، با کیفیت آماده سازی سطح آغاز می شود. تیم مهندسی ما با تکیه بر دانش فنی عمیق در زمینه مهندسی سازه و علم مواد رزینی، قادر است:

- نوع دقیق ترک های موجود را با استفاده از روش های غیر مخرب ارزیابی کند.

- سیستم ترمیمی متناسب با بارگذاری و محیط شیمیایی پروژه شما را طراحی نماید.

- تکنیک های پیشرفته تزریق فشاری برای ترک های سازه ای و آماده سازی دقیق سطح برای پوشش اپوکسی را به کار گیرد.

از شما کارفرمای محترم دعوت می کنیم تا برای تضمین دوام و عملکرد بلندمدت زیرساخت های خود، پیش از اجرای هرگونه پوشش اپوکسی، از خدمات تخصصی مشاوره و اجرای ترمیم ساختاری راسا پلیمر بهره مند شوید. با ما تماس بگیرید تا اولین قدم را برای داشتن سطوحی با بالاترین استاندارد کیفی بردارید.

روش های آماده سازی سطح پیش از ترمیم

روش های آماده سازی سطح پیش از ترمیم